История самого известного российского предприятия по производству комбайнов и тракторов — «Ростсельмаша» — началась почти 90 лет назад. Первую партию конных телег компания выпустила 21 июля 1929 года. Сегодня на продукцию этого предприятия приходится более половины отечественного рынка сельхозтехники.

Ростов-на-Дону выбрали для строительства завода неслучайно. Это крупный транспортный узел: тут река, сюда сходится много дорог — и обычных, и железных. Ну а главное, Ростов — центр региона, прославившегося небывалыми урожаями хлеба.

Горожане «Ростсельмашем» гордятся. На предприятии трудится более десяти тысяч ростовчан. В одном только техническом центре 330 конструкторов занимаются экспериментальными проектами и усовершенствованием техники.

Работать инженером на таком предприятии очень престижно. Многие старшеклассники мечтают именно о такой профессии. Кстати, в кампании регулярно проводят экскурсии для школьников.

В 1958 году «Ростсельмаш» выпустил самоходный комбайн СК-3. По тем временам это был настоящий прорыв. Машина убирала хлеб и отдельно паковала солому, а управлял ею всего один человек.

Комбайн «Дон-1500» спроектировали в 1988 году специально для южных регионов России. Эта машина с широким обхватом жатки рассчитана на высокую урожайность. Позже «Дон-1500» сменил комбайн ACROS.

Самая большая машина в линейке «Ростсельмаша» — комбайн 7-го класса RSM 161. Выпускается с прошлого года. Кабина на этой машине приравнивается к люксу — она почти на треть больше стандартной.

Склад «Ростсельмаша» — самый крупный на юге России. Тут хранятся десятки тысяч запчастей, комплектующих тракторов и комбайнов, другая техника. За день можно загрузить запчастями два железнодорожных вагона и 17 фур.

Когда к складу подъезжает очередная машина, сразу открываются объемные отгрузочные ворота.

Полы здесь особые, комбинированные, рассчитанные на любую технику.

В тракторном цеху собирают модель 2375. Основа канадская, но полностью переработанная под отечественный ГОСТ. Все модификации также получают отечественную классификацию.

С главного сборочного конвейера сходят комбайны ACROS, TORUM, NOVA. Восемь сборочных участков — покраска, сварка, испытания. Главный конвейер — платформенный, кольцевой, замкнутый.

Боковые расположены в четкой технологической последовательности. Все работает по принципу пятнашек: одна плита выталкивается гидротолкателем, другая занимает ее место, и комбайны переходят на вторую линию. На конвейере собирают все модификации машин одновременно. За смену — 28 единиц.

В 6:40 утра генеральный директор принимает отчет и обсуждает планы на день с директорами цехов. Четко выстроенная технологическая цепочка сбоев не дает — ни на одном из участков работа не стопорится, и машины доходят до заказчика точно в срок.

К сотрудникам на предприятии предъявляют жесткие требования. В штат берут либо опытных специалистов, либо перспективную молодежь, готовую учиться.

Три года назад его пригласили на предприятие: требовался человек, знающий о тракторах буквально все, до мельчайших деталей. Инженер-механик по образованию, он начал здесь с должности мастера. Теперь — начальник цеха.

«С 2007 года этот трактор поставляли из Канады, сборка была полностью заокеанская. Но к 2016-му мы все наладили и собрали первые пять машин. Эксперимент признали успешным, техника прошла необходимые испытания. И машина встала на конвейер, начали серийное производство».

«Я технолог бокса испытаний, занимаюсь технической документацией. После окончательной сборки машина поступает в бокс обкатки.

Ее заправляют. Проверяется отсутствие течи. Затем наши рабочие производят первоначальный пуск машины, смотрят, как работает гидро- и электрооборудование по основным параметрам контроля».

«Моя задача — монтаж капотов, приклеивание аппликаций, а участок называется «капотирование».

Каждый день работаем с семи утра до четырех дня. Я тут с октября 2015 года. У нас хорошие условия труда, хотя тяжеловато, конечно, — целый день на ногах.

Мы как-то даже измеряли шагомером, сколько же проходим за смену: оказалось, 20 километров».

Пришел в «Ростсельмаш» в 2012 году, сразу после института, устроился сюда учеником слесаря. Проработав четыре года, стал бригадиром, а теперь — мастер на участке сборки двигателей.

«Коллектив у нас очень дружный, сплоченный, все друг другу помогают. Профсоюз вывозит на разные тренинги и соревнования. Нам есть куда расти — надо только стараться. Я желаю нашей компании роста и процветания».

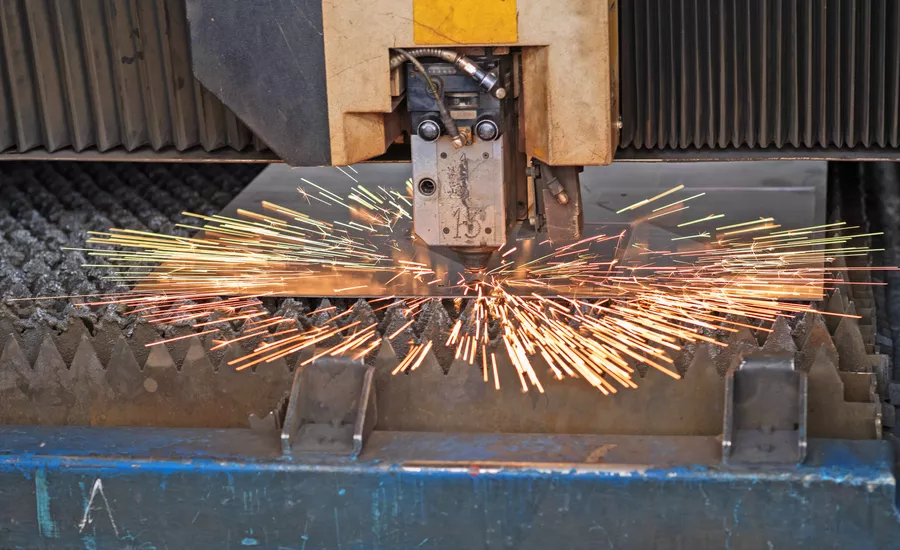

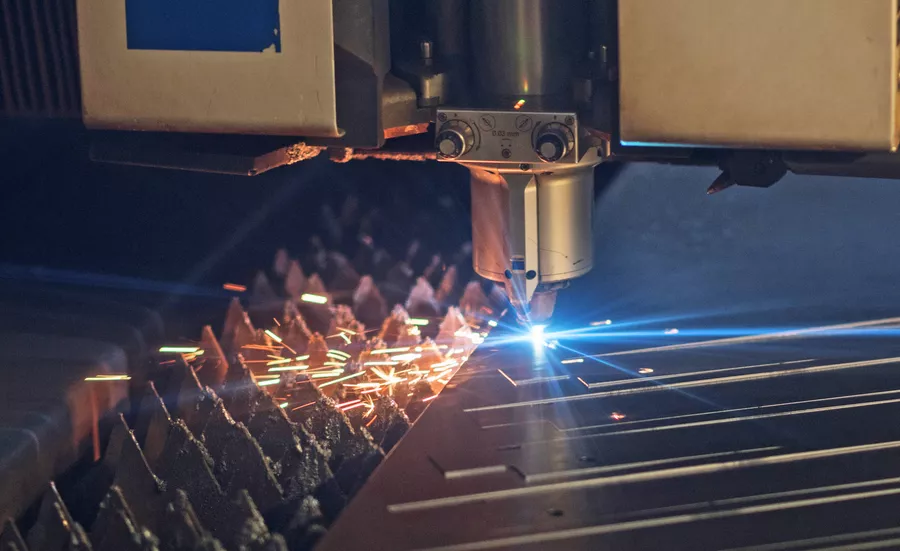

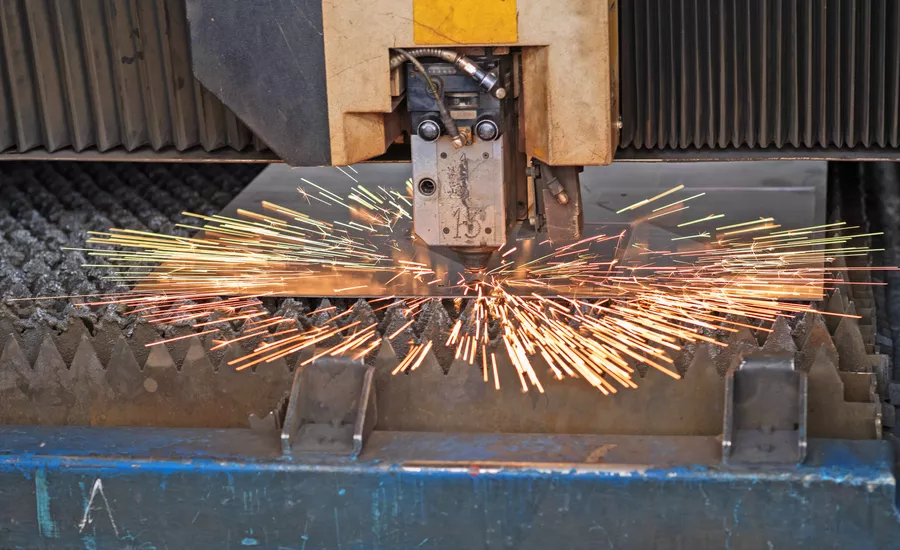

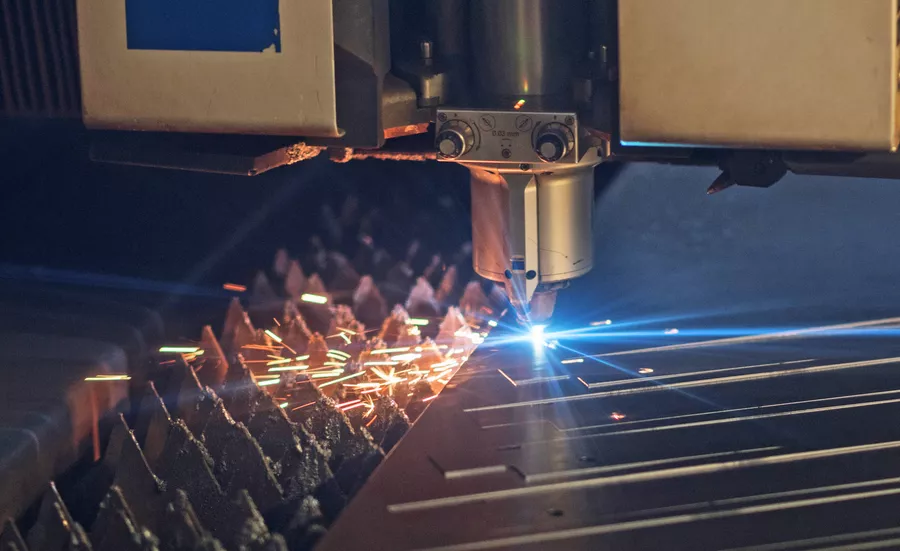

Еще одно направление работы — цех гибких технологий. Это дочернее предприятие занимает три корпуса общей площадью более 100 тысяч квадратных метров. Компания выпускает продукцию 20 тысяч наименований, в основном запчасти для «Ростсельмаша».

Тут уникальное оборудование: в частности, 18 лазерно-раскроечных комплексов, 23 единицы листогибочных прессов. Детали прессово-раскройного участка используются не только для собственной продукции, но и для «Фольксвагена-Поло», «Рено-Логана», «Рено-Дастера» отечественной сборки и на моделях АвтоВАЗа.

«Ростсельмаш» поставляет свою технику в 56 стран.

И сотрудники предприятия уверены, что это далеко не предел.