Директор по акселерации направления "Электроэнергетика" Фонда "Сколково" Антон Скибин

Операционный директор кластера ядерных и космических технологий Фонда "Сколково" Владимир Туртиков

Мы ожидаем очередного технологического скачка, который произойдет в ходе распространения технологии "интернета вещей". Люди гадают, насколько комфортнее станет жизнь после того, как все бытовые приборы будут объединены в общую сеть, и уже готовы идти в гипермаркет электроники за умными холодильниками. При этом мало кто замечает, что умные устройства и "интернет вещей" уже внедряются в промышленности и энергетике. Как это происходит?

Сначала умные турбины, потом чайники

Массовое внедрение высокотехнологичной продукции зачастую начинается с применения в индустрии. После апробации технологий и подходов в промышленности они становятся доступны массовым потребителям.

Ровно то же самое происходит с "интернетом вещей": в первую очередь распространение получили интеллектуальные датчики, промышленные компании переходят на ремонт оборудования "по состоянию", а не "по плану" и осваивают управление изменениями с помощью цифровых киберфизических моделей.

Научить чувствовать машину

В основе "интернета вещей" лежат данные, которые цифровые системы могут получать из физического мира с помощью различных сенсоров и датчиков. Поэтому на этапе создания новой индустрии востребованы устройства, которые в сетевом взаимодействии переводят описание внешних объектов и окружающей среды в цифровой вид. Для этого все более массово применяются различные датчики и сенсоры на производствах. Сегодня ими оснащаются наиболее дорогие и важные для технологического процесса устройства. Причина, как всегда, в стоимости. Принято считать, что цена измерительного оборудования не должна превышать 5-10% от стоимости производственных систем. Для массового развития сети интеллектуальных датчиков актуально производство более дешевых сенсоров, автономных интеллектуальных датчиков.

Ремонтировать только то, что сломано

Оснащение датчиками и сенсорами более широкого спектра промышленных машин позволит решить одну из главных проблем, связанную с ремонтом оборудования. Дело в том, что сейчас в России сложное оборудование на производстве в основном обслуживается по принципу планово-предупредительного ремонта. Это происходит потому, что специалисты подчас не имеют объективной информации об износе и проводят ремонт превентивно, по плану, в соответствии с жесткими требованиями технического надзора. В результате часть заменяемых узлов значительно недорабатывает свой ресурс. А сложное, непредсказуемое взаимное влияние отклонений в работе узлов все еще может приводить к авариям. Кроме того, компании несут потери из-за большой продолжительности планового обслуживания — агрегаты с заданной периодичностью перебирают "до винтика".

Впоследствии можно наладить систему непрерывного мониторинга оборудования, задействовав облачные технологии. В таком случае один центр компетенции может следить в режиме онлайн за работой оборудования одновременно на нескольких предприятиях и оперативно реагировать на возможные проблемы еще до того, как случилось ЧП.

Где еще идет переход на новый цифровой уклад?

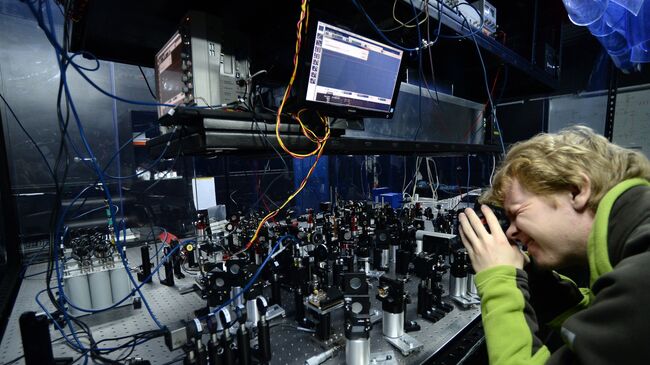

Хорошие перспективы у компаний, работающих в сфере развития умных сетей для электроэнергетики. Сейчас предприятия топливно-энергетического комплекса, выполняя программу по модернизации инфраструктуры, внимательно рассматривают полезные разработки. Организации, предложившие эффективные решения, скорее всего, не останутся без заказов. Здесь можно привести в пример еще одного резидента "Сколково" — НТЦ "Русь". Эта компания придумала способ бесконтактного контроля температуры на различных объектах электроэнергетической инфраструктуры. Простые и надежные датчики могут осуществлять мониторинг температуры в труднодоступных точках в режиме реального времени. Это, в свою очередь, позволяет моментально реагировать на повышение температуры, тем самым предотвращая аварии (повышенная температура, как правило, является сигналом предаварийного состояния). Еще один вариант использования системы — контроль температурного режима трансформаторов для предотвращения перегрузки и аварийных ситуаций. Сейчас разработка внедряется в пилотном режиме на объектах Московской объединенной электросетевой кампании.

Конечно, это пока только первые шаги по масштабному оснащению всех промышленных объектов измерительными приборами. В ближайшие годы мы увидим кратный рост рынка сенсоров и датчиков. Компании, которые разрабатывают и внедряют такие устройства, станут коммерчески успешными проектами, и поэтому уже сейчас к ним проявляют интерес инвесторы. В частности, "Инновационные технологии" и НТЦ "Русь" не так давно привлекли финансирование от компании "Элмонт", которая специализируется на обслуживании энергетической инфраструктуры.

Эксперименты в виртуальной реальности

Следующим шагом в развитии "Индустрии 4.0" может стать внедрение новых методов управления производством. Поясним, о чем идет речь. Сейчас изменения на заводе, электростанции производятся "вживую": например, компания принимает решение заменить производственную линию или энергоустановку, после этого идет проектирование, демонтируется старое оборудование, закупается и устанавливается новое. Любое изменение на производстве приводит к значительным издержкам и может повлечь простои. Нередко это похоже на проведение хирургической операции без наркоза на человеке, который в данное время еще и работает.

Четвертая промышленная революция начинается уже сейчас — мы полагаем, что все описанные системы будут внедрены на горизонте в несколько лет. Это приведет к существенному росту производства и в конечном счете обернется массовым внедрением инновационных технологий в быту. И так же, как и при трех предыдущих промышленных революциях, потребители этого не заметят.