https://ria.ru/20240830/kuzbass-1969209807.html

Импортозамещение и новые технологии: как живет угольная отрасль Кузбасса

Импортозамещение и новые технологии: как живет угольная отрасль Кузбасса - РИА Новости, 30.08.2024

Импортозамещение и новые технологии: как живет угольная отрасль Кузбасса

Угольная промышленность, как и остальные отрасли, столкнулась в последнее время с рядом проблем – в первую очередь с санкционным давлением. Когда, например,... РИА Новости, 30.08.2024

2024-08-30T09:44

2024-08-30T09:44

2024-08-30T09:44

новости суэк

россия

кемерово

суэк-кузбасс

илья середюк

шахтеры

https://cdnn21.img.ria.ru/images/07e8/08/1d/1969241931_0:160:3072:1888_1920x0_80_0_0_da7b0c66389216837feaf3ba411f5365.jpg

Угольная промышленность, как и остальные отрасли, столкнулась в последнее время с рядом проблем – в первую очередь с санкционным давлением. Когда, например, некому отремонтировать вышедшее из строя импортное оборудование. В этих условиях стоит задача – не только импортозаместить вышедшее из строя оборудование, но и разработать свою, опережающую технологию.Как крупный промышленный бизнес отвечает на вызовы? Понять ответ на этот вопрос мы решили на опыте компании АО "СУЭК-Кузбасс".Каждый под контролемВ приоритете – безопасность шахтеров. Сейчас, при спуске в шахту, используется самое современное оборудование – разнообразные датчики, индикаторы. А с помощью индивидуальных фонарей, например, можно не только освещать путь в шахте, но и сигнализировать о своем местоположении, и использовать их, как индикаторы самочувствия, и даже вести переговоры с диспетчерами и спасателями.Работа всех девяти шахт контролируется централизованно – через Единый диспетчерско-аналитический центр. Здесь сосредоточена информация со всех датчиков и автоматизированных систем.Старший механик по автоматизации систем управления технологическими процессами и связи АО "СУЭК-Кузбасс" Александр Бояркин демонстрирует систему управления и контроля."Вот, например, шахта, которая находится на расстоянии 180 километров отсюда. Оттуда каждую секунду мы получаем около 250 тысяч сигналов, некоторые являются для нас ключевыми", – говорит Бояркин.Система работает по принципу "светофора". Если все в порядке и нарушений нет – горит зеленый свет, но если обнаруживается проблема – загорается красный. Система позволяет отслеживать не только технологические параметры, но и самочувствие шахтера, и уровень метана в шахте."Разработано все на основе программного обеспечения, которое разработала наша томская компания. Это отечественная разработка, мы взяли ее за основу", – рассказывает Бояркин.Благодаря такой системе контроля и безопасности подавляющее большинство проблем устраняется еще на старте.Работа на опережениеРабота по импортозамещению тоже активно ведется. В кратчайшие строки большие успехи показал один из российских машиностроительных заводов."Раньше мы покупали крепи у зарубежных поставщиков (Англия, Германия). В связи с введением санкций сделать это сейчас невозможно. В прошлом году мы приступили к разработке отдельных элементов. А уже в начале этого года наши конструктора – и здесь на заводе, и в отдельном нашем конструкторском бюро в Кемерово – совместно создали прототип секции, совместно с энергомеханической службой компании "СУЭК" рассмотрели альтернативы. Со всех образцов импортной техники мы забрали лучшее", – говорит исполнительный директор по производству Александр Бритоусов.Импортозамещенная секция имеет в высоту более 5,5 метров, весит более двух тонн. Она, по словам исполнительного директора, только что прошла испытания на стенде в городе Юрга."Месяца через полтора получим сертификат. И потом наши секции пойдут на опытно-промышленные испытания", – объясняет Бритоусов.Завод ежегодно участвует в отраслевых выставках."В этом году мы взяли Гран-при на выставке в Новокузнецке. А также золотую, серебряную и бронзовую медаль. То есть, весь пьедестал почета. Это очень престижно", – рассказывает исполнительный директор.Высокотехнологичная чистотаВ приоритете сегодня и проблемы экологии. Например, вопрос очистки воды, которая поступает в шахты. Жидкость из шахт постоянно откачивается и, благодаря технологиям, внедренным на "СУЭК-Кузбасс" проходит перед сбросом в реки все стадии очистки."На территории 3,9 гектара располагаются модульные отстойники сточных вод, которые поступают сюда по трубам. Отстойник представляет собой две камеры по 26 тысяч кубометров", – объясняет начальник очистных сооружений шахты им. С.М. Кирова АО "СУЭК-Кузбасс" Виктор Баумбах.Из шахты поступает вода, дальше происходит осаждение за счет гравитации тяжелых загрязняющих – в основном, частиц угля, затем осветленная вода идет на очистку."Потом вода поступает на шламовые отстойники, их тоже две "карты" по 14 тысяч кубометров. Шлам после очистки можно использовать, как горючий материал – до 75% его горит. Технологический комплекс состоит из восьми блок-контейнеров. Здесь технологические линии, производительность каждой линии по 200 кубометров шахтной воды в час", – рассказывает Баумбах.После всех процедур очистки уже чистая (согласно лабораторным исследованиям) вода уходит в реку Иня. Достоинство очистного комплекса в том, что его можно легко разобрать и смонтировать уже на новом участке. При этом, благодаря изолирующим материалам, почва не получает ущерба.Обучение через игруРешаются и кадровые проблемы. Руководитель Центра подготовки и развития персонала АО "СУЭК-Кузбасс" Яна Калиш показывает современное оборудованные."Мы не ищем контрагентов на стороне, а обучаем свой собственный персонал. У нас 22 сотрудника, девять преподавателей. И самое главное – сотрудники компании тоже привлекаются для обучения персонала по отдельным направлениям", – рассказывает Калиш.Обучение в Центре происходит по более, чем 55 рабочим профессиям."Большое внимание уделяем профориентации. У нас очень хорошее взаимодействие с образовательными организациями, начиная от школ. Есть базовые профессиональные классы для школьников, в том числе в Киселевске и Прокопьевске. У нас многие получают свою первую профессию", – говорит Калиш.В этом году, как говорит руководитель центра, 14 из подшефных 18 выпускников девятых классов пошли в техникумы по горным специальностям, остальные продолжили обучение в 10 классе.Кабинеты оборудованы комплексами виртуальной реальности. Например, в VR-режиме можно обучиться управлять гидравлическим локомотивом – "дизелем". Или попробовать себя как горноспасателя в проекте "Живая шахта", выполненному по принципу компьютерной игры в виртуальной реальности. Оценки ставит сам компьютер.Как сообщил на встрече с журналистами федеральных СМИ врио губернатора Кемеровской области Илья Середюк, сегодня в отрасли работает свыше 100 тысяч человек, а сама угольная промышленность дает 42% валового регионального продукта. От того, как обстоят дела в углепроме зависит благосостояние фактически каждого жителя Кузбасса, а также работа многих отраслей промышленности по всей стране.

россия

кемерово

РИА Новости

internet-group@rian.ru

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2024

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

internet-group@rian.ru

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

internet-group@rian.ru

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

россия, кемерово, суэк-кузбасс, илья середюк, шахтеры

Новости СУЭК, Россия, Кемерово, СУЭК-КУЗБАСС, Илья Середюк, шахтеры

Угольная промышленность, как и остальные отрасли, столкнулась в последнее время с рядом проблем – в первую очередь с санкционным давлением. Когда, например, некому отремонтировать вышедшее из строя импортное оборудование. В этих условиях стоит задача – не только импортозаместить вышедшее из строя оборудование, но и разработать свою, опережающую технологию.

Как крупный промышленный бизнес отвечает на вызовы? Понять ответ на этот вопрос мы решили на опыте компании АО "СУЭК-Кузбасс".

В приоритете – безопасность шахтеров. Сейчас, при спуске в шахту, используется самое современное оборудование – разнообразные датчики, индикаторы. А с помощью индивидуальных фонарей, например, можно не только освещать путь в шахте, но и сигнализировать о своем местоположении, и использовать их, как индикаторы самочувствия, и даже вести переговоры с диспетчерами и спасателями.

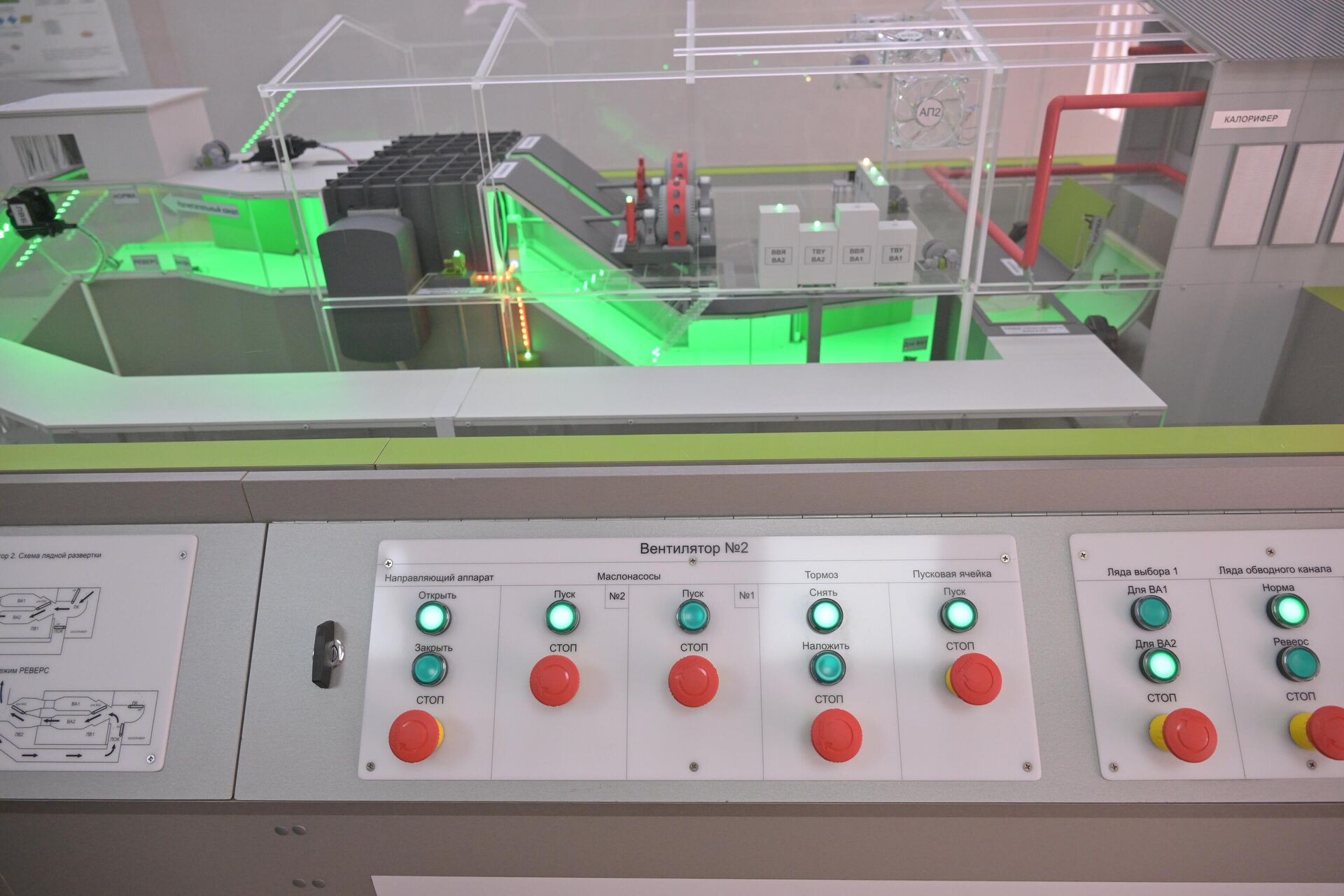

Работа всех девяти шахт контролируется централизованно – через Единый диспетчерско-аналитический центр. Здесь сосредоточена информация со всех датчиков и автоматизированных систем.

Старший механик по автоматизации систем управления технологическими процессами и связи АО "СУЭК-Кузбасс" Александр Бояркин демонстрирует систему управления и контроля.

"Вот, например, шахта, которая находится на расстоянии 180 километров отсюда. Оттуда каждую секунду мы получаем около 250 тысяч сигналов, некоторые являются для нас ключевыми", – говорит Бояркин.

Система работает по принципу "светофора". Если все в порядке и нарушений нет – горит зеленый свет, но если обнаруживается проблема – загорается красный. Система позволяет отслеживать не только технологические параметры, но и самочувствие шахтера, и уровень метана в шахте.

"Разработано все на основе программного обеспечения, которое разработала наша томская компания. Это отечественная разработка, мы взяли ее за основу", – рассказывает Бояркин.

Благодаря такой системе контроля и безопасности подавляющее большинство проблем устраняется еще на старте.

Работа по импортозамещению тоже активно ведется. В кратчайшие строки большие успехи показал один из российских машиностроительных заводов.

"Раньше мы покупали крепи у зарубежных поставщиков (Англия, Германия). В связи с введением санкций сделать это сейчас невозможно. В прошлом году мы приступили к разработке отдельных элементов. А уже в начале этого года наши конструктора – и здесь на заводе, и в отдельном нашем конструкторском бюро в Кемерово – совместно создали прототип секции, совместно с энергомеханической службой компании "СУЭК" рассмотрели альтернативы. Со всех образцов импортной техники мы забрали лучшее", – говорит исполнительный директор по производству Александр Бритоусов.

Импортозамещенная секция имеет в высоту более 5,5 метров, весит более двух тонн. Она, по словам исполнительного директора, только что прошла испытания на стенде в городе Юрга.

"Месяца через полтора получим сертификат. И потом наши секции пойдут на опытно-промышленные испытания", – объясняет Бритоусов.

Завод ежегодно участвует в отраслевых выставках.

"В этом году мы взяли Гран-при на выставке в Новокузнецке. А также золотую, серебряную и бронзовую медаль. То есть, весь пьедестал почета. Это очень престижно", – рассказывает исполнительный директор.

Высокотехнологичная чистота

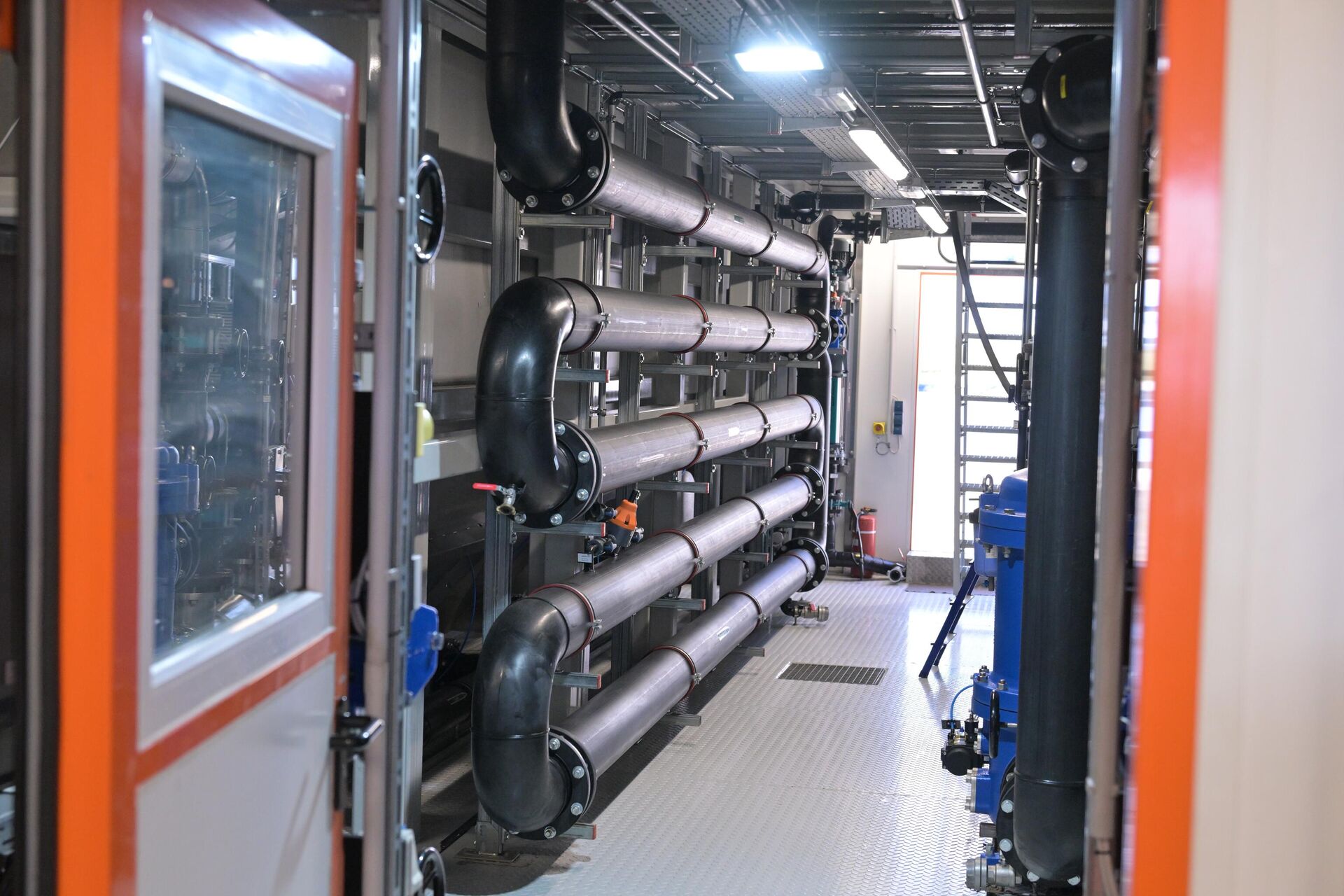

В приоритете сегодня и проблемы экологии. Например, вопрос очистки воды, которая поступает в шахты. Жидкость из шахт постоянно откачивается и, благодаря технологиям, внедренным на "СУЭК-Кузбасс" проходит перед сбросом в реки все стадии очистки.

"На территории 3,9 гектара располагаются модульные отстойники сточных вод, которые поступают сюда по трубам. Отстойник представляет собой две камеры по 26 тысяч кубометров", – объясняет начальник очистных сооружений шахты им. С.М. Кирова АО "СУЭК-Кузбасс" Виктор Баумбах.

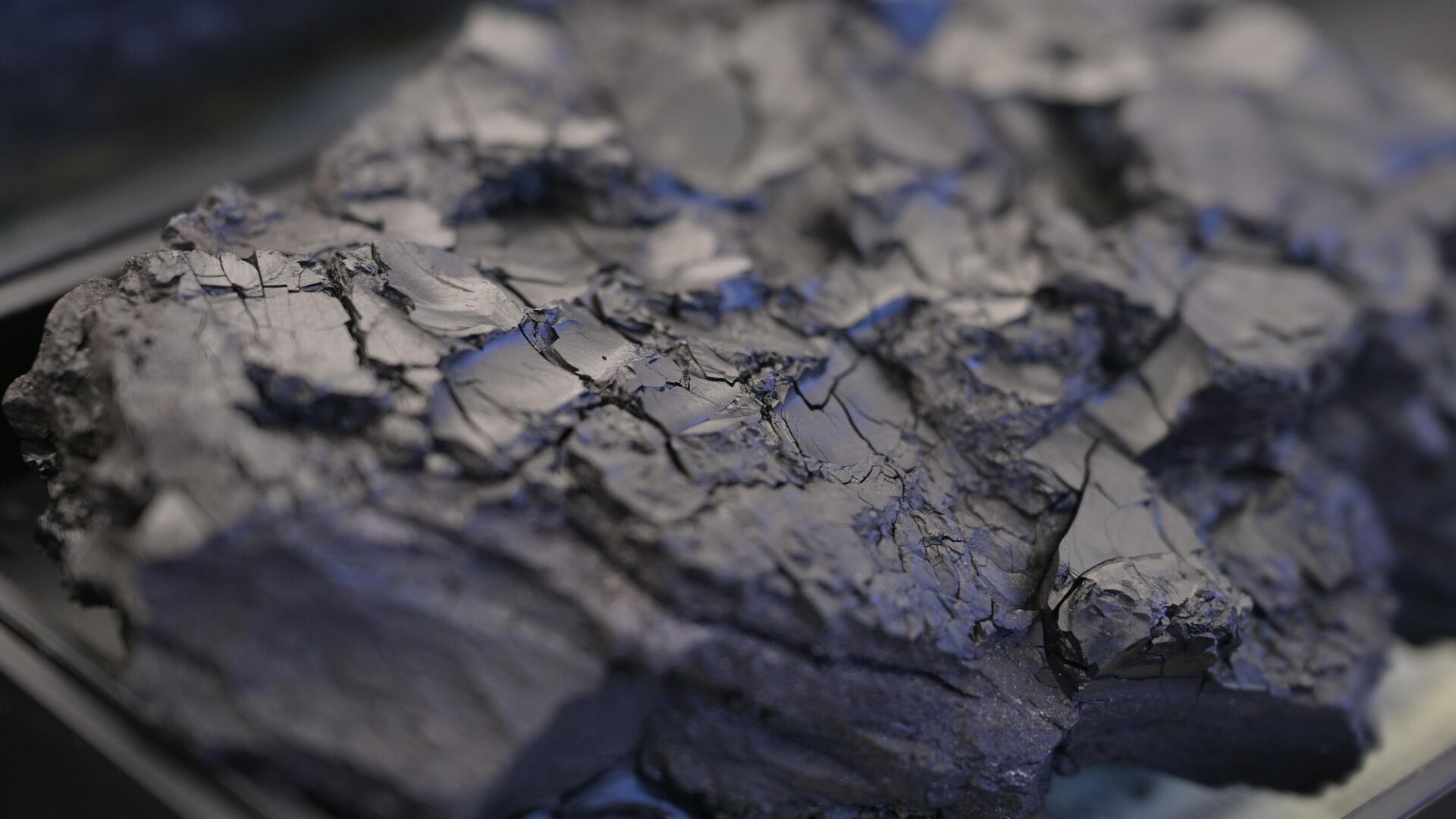

Из шахты поступает вода, дальше происходит осаждение за счет гравитации тяжелых загрязняющих – в основном, частиц угля, затем осветленная вода идет на очистку.

"Потом вода поступает на шламовые отстойники, их тоже две "карты" по 14 тысяч кубометров. Шлам после очистки можно использовать, как горючий материал – до 75% его горит. Технологический комплекс состоит из восьми блок-контейнеров. Здесь технологические линии, производительность каждой линии по 200 кубометров шахтной воды в час", – рассказывает Баумбах.

После всех процедур очистки уже чистая (согласно лабораторным исследованиям) вода уходит в реку Иня. Достоинство очистного комплекса в том, что его можно легко разобрать и смонтировать уже на новом участке. При этом, благодаря изолирующим материалам, почва не получает ущерба.

Решаются и кадровые проблемы. Руководитель Центра подготовки и развития персонала АО "СУЭК-Кузбасс" Яна Калиш показывает современное оборудованные.

"Мы не ищем контрагентов на стороне, а обучаем свой собственный персонал. У нас 22 сотрудника, девять преподавателей. И самое главное – сотрудники компании тоже привлекаются для обучения персонала по отдельным направлениям", – рассказывает Калиш.

Обучение в Центре происходит по более, чем 55 рабочим профессиям.

"Большое внимание уделяем профориентации. У нас очень хорошее взаимодействие с образовательными организациями, начиная от школ. Есть базовые профессиональные классы для школьников, в том числе в Киселевске и Прокопьевске. У нас многие получают свою первую профессию", – говорит Калиш.

В этом году, как говорит руководитель центра, 14 из подшефных 18 выпускников девятых классов пошли в техникумы по горным специальностям, остальные продолжили обучение в 10 классе.

Кабинеты оборудованы комплексами виртуальной реальности. Например, в VR-режиме можно обучиться управлять гидравлическим локомотивом – "дизелем". Или попробовать себя как горноспасателя в проекте "Живая шахта", выполненному по принципу компьютерной игры в виртуальной реальности. Оценки ставит сам компьютер.

Как сообщил на встрече с журналистами федеральных СМИ врио губернатора Кемеровской области Илья Середюк, сегодня в отрасли работает свыше 100 тысяч человек, а сама угольная промышленность дает 42% валового регионального продукта. От того, как обстоят дела в углепроме зависит благосостояние фактически каждого жителя Кузбасса, а также работа многих отраслей промышленности по всей стране.