МОСКВА, 4 окт – РИА Новости. Ученые из российских и украинских вузов создали и изучили свойства сплава из кобальта, хрома, железа, никеля и марганца, не теряющего прочность и гибкость даже при сверхнизких температурах, говорится в статье, опубликованной в Journal of Alloys and Compounds.

"В настоящее время ученые по всему миру проявляют значительный интерес к так называемым высокоэнтропийным сплавам. Они состоят из 4-5 и более компонентов, содержащихся в приблизительно равных пропорциях, в противовес обычным металлическим сплавам, которые основаны на одном элементе",— заявил Никита Степанов из Белгородского государственного университета, чьи слова приводит пресс-служба Российского научного фонда.

Подобные сплавы, как рассказывают ученые, были придуманы относительно недавно – сам термин "высокоэнтропийные сплавы" появился лишь в 2004 году, а исследования в этой области начались лишь пять-семь лет назад. По словам Степанова, практическое применение подобных сплавов оставалось минимальным до появления разработок его группы.

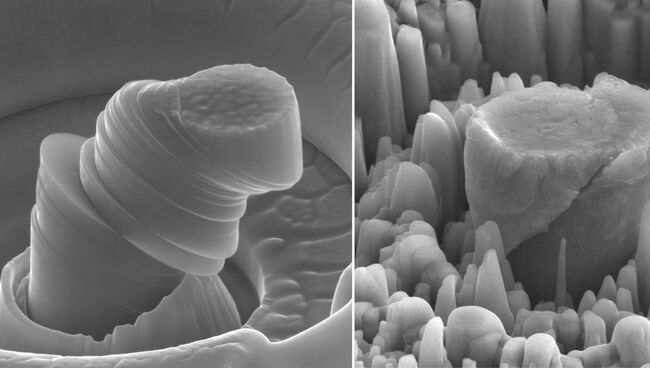

Степанов и его коллеги из БГУ и Харьковского физико-технического института смогли лишить один из самых перспективных высокоэнтропийных сплавов, CoCrFeNiMn, его главного недостатка – низкой механической прочности.

Как рассказывают ученые, данное соединение является очень пластичным и тягучим даже при сверхнизких температурах, при которых "обычные" металлы становятся чрезвычайно хрупкими и ломкими, однако оно легко деформируется даже при приложении небольшой силы. Российские и украинские ученые обнаружили, что этот сплав можно сделать прочным, добавив к нему один процент углерода и обработав его особым образом.

По словам Степанова, это привело к удвоению механической прочности сплава и при этом почти не повлияло на его пластичность. Как отмечают ученые, подобные сплавы могут заинтересовать производителей ракетных двигателей, автомобилей, атомную промышленность и медиков.

"Наверное, на данный момент говорить о конкретном практическом применении высокоэнтропийных сплавов несколько преждевременно – мы еще не до конца понимаем их свойства, требуется оценка экономической обоснованности их применения, возможности организации производства конкретных деталей или механизмов из этих сплавов. Но прогресс в данной области идет очень быстро, новые интереснейшие результаты появляются практически каждый день. Это заставляет с оптимизмом смотреть в будущее", — заключает Степанов.